خانه » کاربرد بلوک بتنی در ساختمان وانواع آن

کاربرد بلوک بتنی در ساختمان وانواع آن

- نویسنده: بهناز کریمی

تاریخچه بلوک بتنی

ممکن است تا به حال به تاریخچهی ابداء بلوکهای بتنی فکر نکرده باشید، اما مثل تمامی مصالح ساختمانی بلوک نیز داستان پیدایش خود را دارد. ساخت انواع بلوک به صورت جدی به سال ۱۹۰۰ بازمیگردد ولی قبلتر از آن یعنی در اواخر دهه ۱۷۰۰ بلوک بتنی ابتدایی، از مخلوط پودر آهک و ماسه و آب مثل آجر در قالبهای چوبی با دست ساخته میشد، ولی به دلیل وزن زیاد و سنگین مورد استقبال گسترده قرار نگرفت.

بعدها رنجر که یک سازنده ساختمان در انگلستان بود، در سال ۱۸۳۲ یک نوع دیگر از آن به عنوان بلوک بتنی به نوع نزدیکتر به امروزی را ساخت. او با ترکیب سنگریزه، پودر آهک و سنگ چخماق توانست بلوک بتنی سبکتری به نسبت قبلی را تولید کند، اگرچه از این بلوک بیشتر به عنوان ساختدیوارهای مقاوم استفاده میشد، ولی همچنان وزن سنگینی داشت و کاربرد پر کنندهگی وزن مناسب را نداشت.

با پیشرفت صنعت ساخت و ساز، سازندگان و مهندسین به این موضوع را که، مشکل سنگین بودن بلوکها فقط در ابعاد قالب و مواداولیه آنها نیست بلکه توپر بودن آن علت اصلی است را درک کردند. در سال ۱۸۵۰ جوزف گیبس اولین بلوک بتنی مجوف را به عنوان پرکننده دیوار ثبت کرد. در سال ۱۹۰۰ هارمون پالمر یک ماشین بلوک سازی را ابداء کرد، این ماشین میتوانست در هر ۱۰ ساعت ۲۰۰ بلوک سیمانی را تولید کند.

این بلوکها از شن، ماسه و سیمان ساخته میشدند و این بلوکها در محل ساخت و ساز تولید و استفاده میشدند، به همین دلیل از هزینههای حمل بلوک به محل و همچنین شکستن بلوکها در هنگام تخلیه و بارگیری جلوگیری میشد. پس از رونق ساخت و ساز در سالهای ۱۹۰۵ با ابداء ماشینهای جدید ساخت بلوک بتنی و انجام آزمایشات دقیق برای این مصالح، باعث شد استفاده از بلوک در تمام کاربریها اعم از بیمارستان، خانههای مسکونی و حتی در کانال پاناما نیز استفاده شود.

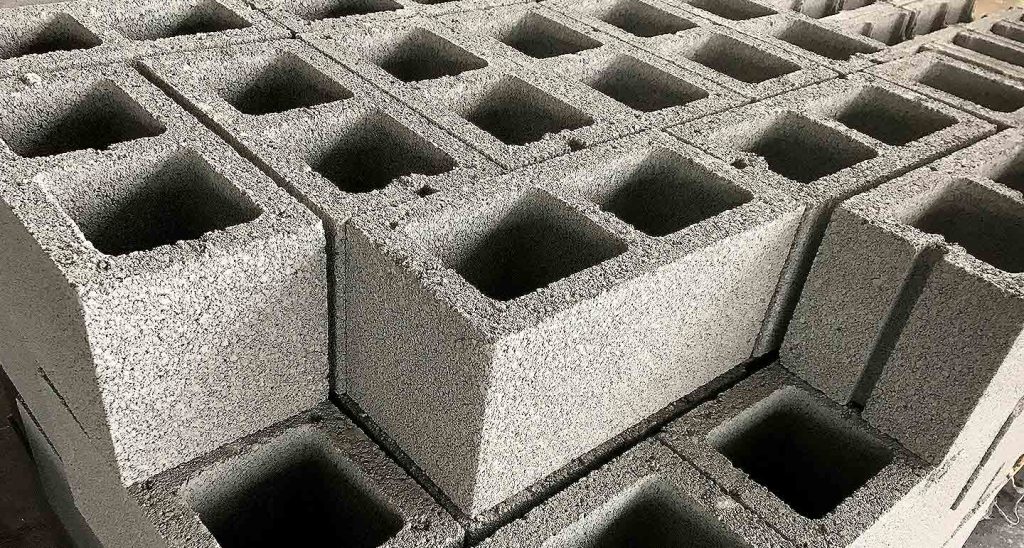

امروزه ما شاهد استفاده زیاد از بلوکها در تمامی بناها چه به عنوان پرکننده دیواری و چه به عنوان پرکننده سقفی در سازههای بتنی و فلزی هستیم و بلوکها توانستهاند به دلیل تنوع در رنگ و ابعاد و مشخصات خاصی سازندگان و پیمانکاران را به استفاده از بلوک راضی سازند.

بلوک بتنی چگونه ساخته میشود؟

بلوک بتنی به عنوان مصالح پیش ساخته شناخته میشود. این بلوکها بر روی هم چیده شده و به وسیله ملات در جای خود ثابت میشوند. برای اینکه بلوکها خاصیت و ویژگی خاصی داشته باشند در هنگام ساخت و تولید در کارخانه مواد شیمیایی را برای تقویت به مخلوط اولیه آنها اضافه میکنند، مثلا برای افزایش مقاومت فشاری بلوک و یا ساخت بلوک رنگی. در این صورت اگر شرکتهای سازنده بخواهند بلوک جدیدی بسازند و به بازار عرظه کنند.

در این صورت نه تنها شکل بلوک بلکه فرآایند تولید نیز دست خوش تغییراتی خواهد شد. در صورت تغییر ابعاد و شکل بلوک ،اضافه شدن قالب گیری جدید به مرحله ساخت امری ضروری است و باعث کندتر شدن سرعت تولید شده، در نتیجه هم برای سازنده و هم برای مصرف کننده هزینه بیشتری را خواهد داشت.

۳ مرحلهی تولید بلوک بتنی

تولید بلوک از هر نوعی که باشد بسته به نوع ماشین بلوک زنی و با توجه به وزن بلوک تولیدی میتواند ۲۰۰ الی ۴۰۰ عدد در هر ساعت بازدهی داشته باشد. فرآیند اصلی تولید بلوک بتنی در کارخانه تا به دست مصرف کننده برسد مانند تولید آجر از مراحل مختلفی مانند مخلوط کردن مواد- شکلدهی- پخت بلوک- بسته بندی مختلف تشکیل میشود.

۱- مخلوط کردن

در این مرحله مواد اولیه که شامل شن و ماسه سیمان پرتلند میشود توسط تسمه نقاله به داخل مخزن انتقال مییابد، سیمان پرتلند را برای جلوگیری از نم کشیدن و نفوذ رطوبت به آن در سیلوی عمودی به تنهایی نگهداری میشود. به نسبت لازم مواد خشک را باهم مخلوط میکنند. میکسر سیارهای و میکسر تک شفت که در طول محور عمودی مخزن در حال حرکت هستند مواد خشک را به خوبی باهم ترکیب میکنند سپس آب مورد نیاز به این مخزن اضافه میشود و میکسر تا مخلوط کامل مواد باهم برای بدست آوردن خمیر یکدست به کار خود ادامه میدهد. در این مرحله مواد شیمیایی و یا رنگ دانه را در صورت خواست به خمیر اضافه میکنند.

۲- قالب گیری

خمیر ترکیب شده در دال میکسر توسط تسمه نقاله به قیفهای بالای دستگاه بلوک سازی منتقل میشود. پس از پر شدن قالبها، مواد بتنی توسط وزنهای فشرده میشود و این فشار توسط سیلندرهای فشار هوا انجام میگیرد. سپس بلوکها بر روی یک نوار فولادی از قالبها جدا میشوند و توسط نقاله به سمت مرحله پخت انتقال پیدا میکنند.

۳- پخت بلوک بتنی

بلوکها توسط نقاله به یک محفظه انتقال داده میشوند و زمانی که محفظه پر شد در داخل کوره قرار میگیرند. رایجترین کورهها اجاق بخار کم فشار و بخار پرفشار یا اتوکلاو است. در کورههای بخار کم فشار، بلوکها تحت دمای ۶۶-۷۴ به مدت یک الی سه ساعت قرار میگیرند. این دما برا بلوکهای سبک ۷۷-۸۵ درجه سانتیگراد است.

در این مدل کوره بعد از سه ساعت بلوکها در داخل محفظه به مدت ۲۴ ساعت باید بمانند. در روش کوره پر فشار بلوکها ۱۹۱-۱۴۹ درجه سانتیگراد دما را همراه با فشار ۱۸۰-۱۸۵ پاسکال تحمل میکنند. در این کورهها بلوکها زودتر آماده میشوند ولی به نسبت کوره فشار کم گرانتر است. پس از تمام شدن مرحله پخت، بلوکها در کارخانه در پالتها بسته بندی و روانه بازار میشوند.

بلوک بتنی سبک چه تفاوتی با بلوک بتنی معمولی دارد؟

بلوکهای بتنی معمولی و بلوک بتنی سبک در مواد اولیه باهم تفاوتهایی دارند. برای تولید بلوک بتنی سبک از سربارهی کوره و همچنین مواد آتشفشانی و گرانل و خاک رس استفاده میشود. این مواد باعث میشود ویژگیهای بلوک مثل عایقبندی بیشتر، تراکم حرارتی بیشتر و دوام بالا تقویت شود. به دلیل سبک بودن وزن این بلوکها و ابعاد بزرگتری که دارند، باعث صرفه جویی در زمان ساخت و ساز خواهند شد. از معایب این بلوک استفاده از خاک رس دست نخورده است زیرا، در طبیعت باعث تخریب منابع زمین خواهد شد و همچنین سیمان موجب گرم شدن زمین میشود.

مزایای استفاده از بلوک بتنی در ساخت و ساز چیست؟

بلوکهای بتنی که به صورت پرکننده در دیوار و سقف مورد استفاده قرار میگیرند با توجه به شکل، ابعاد و نوع توپر و یا مجوف بودن دارای مزیتهایی مانند دوام بالا، استحکام زیاد و همچنین استفاده مجدد در صورت ساخت با ملات آهک هستند که باعث شده امروزه جزء جداناپذیر در انواع سازهها باشد.

عایق حرارتی

بلوکهای بتنی علاوه بر استحکام خوب به دلیل مجوف بودن و مواد اولیهای که دارد میتوانند به خوبی نقش عایق حرارتی را در ساختمان ایفا کنند. دیوارهایی که با بلوک بتنی مجوف ساخته شدهاند با ذخیره انرژی و کنترل نوسانات دما باعث کاهش مصرف انرژی در ساختمان میشوند.

مقاومت در برابر آتش سوزی

بلوکهای بتنی در برابر آتش مقاومت خوبی از خود نشان میدهند این مزیت باعث شده که بلوک بتنی به عنوان انتخاب اول مهندسین و سازندگان برای ساخت و ساز باشد. در مبحث ۳ مقرارت ملی ساختمان (حفاظت در برابر حریق) در درجه بندی اهمیت حفاظت از ساختمانها در برابر حریق مانند بیمارستان و مدارس استفاده از بلوک بتنی مجاز است. بلوکهای بتنی به دلیل محدود کردن خط گسترش حریق در سازه نه تنها فقط در دیوارهای داخلی بلکه حتی در شفتها و محفظهها نیز مجوز استفاده دارد.

مقاومت در برابر زلزله

بلوکهای بتنی به دلیل وزن کمی که دارند باعث کاهش وزن مرده ساختمان میشوند، در نتیجه در صورت وقوع زلزله از لحاظ مقاومت در برابر زلزله نیز مقاوم هستند .در دنیا نیز بلوکهای بتنی تاییده مقاومت در برابر زلزله را دارند زیرا در مناطق زلزله خیز مورد استفاده قرار میگیرند.

عایق صوتی

مجوف بودن بلوکها باعث میشودکه دیوارهایی که با بلوک بتنی کار میشوند عایق صوتی خوبی نیز در برابر نوفههای مزاحم باشند.

انواع بلوک بتنی

- بلوک بتنی توپر یا سالید

- بلوک بتنی تو خالی

- آجرهای بتنی ساده

- بلوک لیکا

- بلوک بتنی اتوکلاو هوادهی شده یا AAC

1- بلوک بتنی توپر یا سالید

این نوع از بلوک بتنی شبیه آجرهای بتنی است، بلوک توپر اغلب در دیوارهای باربر استفاده میشود. در ساخت این بلوکهای بتنی از سنگدانههای متراکم، سیمان، شن وماسه استفاده میشود این آجرهای بتنی سنگین تر و متراکمتر به نسبت انواع دیگر هستند. از مزیتهای بلوک بتنی توپر میتوانیم به تحمل گرمای زیاد، استحکام زیاد و دوام بالا اشاره کنیم.

2- بلوک بتنی تو خالی

این بلوک بتنی در بازار عموما به ۴ صورت ۱۰۰*۱۰۰* ۴۰۰ و ۲۰۰*۲۰۰*۴۰۰ و ۲۰۰*۴۰۰*۱۵۰ میلیمتر از لحاظ اندازه موجود است. در بلوک توخالی ۱/۴ این نوع بلوکها خالی و به صورت سوراخدار است. این حفرهها دلیل سبک بودن بلوکهای بتنی هستند و خاصیت عایق صدا را تقویت میکنند.

3- آجرهای بتنی ساده

این آجرها اجرام مستطیل شکلی هستند که به صورت منظم روی هم چیده میشوند تا دیواری با استحکام بالا ایجاد کنند. این نوع مصالح ساختمانی از بتن با پختهشدن خشتها به وجود میآیند و در نمای ساختمانها و نردهها کاربرد دارد. این نوع آجرها را به رنگهای مختلف به درخواست مشتریها تولید میکنند که جلوه زیبایی برای ساختمانها دارد.ا

4- بلوک لیکا

بلوک لیکا یا بلوک پوکه صنعتی، تفاوت اصلی این بلوک با بقیه بلوکهای بتنی در مصالح مورد استفاده در ساخت مواد اولیه آن است. بلوک لیکا که مخفف lightweight expanded clay aggregrate است در ساخت آن از سنگ دانه و پوکه معدنی همراه با سیمان و آب استفاده شده است. از این بلوک در دیوارهای خارجی، نما، دیوارهای دو جداره، عایق و دیوارهای ضد آتش و سقفهای سبک بتنی به عنوان پر کننده استفاده میشود.

5- بلوک بتنی اتوکلاو هوادهی شده یا ACCچیست؟

بلوک ACC

دلیل نام گذاری این بلوک به دلیل استفاده از ساخت دستگاههای اتوکلاو است. بلوکACC تحت برند سیپورکس تولید میشود. به دلیل تولید در گرمای زیاد بلوک یکدست و صاف میشود. در مقایسه با آجر این بلوکها سبک تر و بزرگ تر هستن و با ترکیبات آجر بتنی ساخته میشوند، با انجام تغییرات در ساخت باعث کاهش هزینه ساخت می شوند ولی مزایای خوب و زیادی را دارند. به طور مثال استفاده از این بلوکها در ساخت و ساز فولاد و بتن مصرفی را ۱۰ الی ۱۵ درصد کاهش میدهد. بلوک ACC مزایای زیادی دارد، در زیر به برخی از آنها اشاره میکنیم

وزن سبک

این بلوکهای بتنی حدود ۳ تا ۴ برابر سبکتر از انواع دیگر و ۵۰٪ سبکتر از بلوکهای سیمانی هستند. این ویژگی سبب سهولت در حمل و نقل و صرفه جویی در هزینه حمل و نقل میشود و از طرفی دیگرد اسکلت ساختمان سبکتر شده و در نتیجه بار مردهی ساختمان کاهش مییابد.

عایق صوت و حرارت

به دلیل وجود ذرات ریز هوا در این بلوک ساختمانی، عایق صوتی و حرارتی خوبی است. عایق بودن این بلوک در برابر صوت حدودا ۲۴ دسیبل است. با توجه به ضخامت بلوک ساختمانی این مزیت نیز قابلیت تغییر دارد.

مقاوم در برابر زلزله

چونکه وزن این بلوک خیلی سبک است در نتیجه بارمرده ساختمان کاهش چشمگیری خواهد داشت در نتیجه عملکرد این بلوک در برابر زلزله فوقالعاده است.

مقاوم در برابر آتش و حریق

این بلوک میتواند حرارت ۱۶۰۰ درجه را تا ۶ ساعت تحمل کند در نتیجه بهترین انتخاب مخصوصا برا کاربریهای حساس در برابر آتش مثل بیمارستانها و مدارس است.

تجدید پذیر و کمک به حفظ محیط زیست

تمام مصالحی ک در ساخت بلوک استفاده شده است ضرری برای محیط زیست ندارد و تجدید پذیر است. به دلیل کاهش مصرف آلایندها در ساخت این بلوک به نسبت سایر مصالحها، این بلوک را میتوان جزء مصالح دوستدار محیط زیست نام ببریم.