خانه » نحوه تایید نتایج آزمایش بتن بر چه اساسی است؟

نحوه تایید نتایج آزمایش بتن بر چه اساسی است؟

- نویسنده: اسمعیل محدثی

تست بتن و خدمات کنترل کیفیت بتن از جمله فرآیندهایی هستند که به طور مستقیم در ایمنی و پایداری سازههای بتنی نقش دارند. این فرآیندها به عنوان ضمانتنامهای برای ایمنی سازه و همراستایی شرایط طراحی و اجرای آن عمل میکنند. ضوابط و معیارهای مربوط به شرایط ساخت و تست بتن در مبحث نهم مقررات ملی ساختمان به تفصیل بیان شده است و برای تایید آزمایش بتن از سوی ناظر، به این مقررات استناد میشود. در سالهای اخیر، وزارت راه و شهرسازی به عنوان متولی ساخت و ساز در کشور، برای کنترل کیفی بهتر، آزمایشهای تست بتن و کشش میلگرد را در ساختوسازهای شهری اجباری کرده و ناظرین ساختمان را موظف به استفاده از خدمات شرکتهای آزمایشگاهی برای تست مقاومت بتن است.

خدمات آزمایشگاهی بتن

از تیرماه سال 1397، مالک هر پروژه ساختمانی موظف به ثبت برگ تعهدات خدمات آزمایشگاهی بتن یا همان برگ تعهد آبی در کارتابل نظام مهندسی است. سپس تاییدیه نتایج آزمایشها باید از سوی سازمان نظام مهندسی استان دریافت شود. این الزامات برای اطمینان از کیفیت بتن مصرفی و پیروی از استانداردهای مربوطه در کشور براس ساخت است.

انواع تست بتن و زمان انجام آن

قبل از پرداختن به جزئیات هر آزمایش، لازم است بدانیم که آزمایش بتن به منظور بررسی خواص فیزیکی و مکانیکی آن انجام میشود. از آنجایی که بتن یک ماده است که از ترکیب سیمان، ماسه، شن، سنگدانه و آب ساخته میشود، مهم است که تمامی این مواد بهدرستی ترکیب شوند تا مقاومت و دوام بتن در برابر بارها، فشارها و شرایط محیطی مختلف بهینه باشد.

در صورتی که بتن نتواند مقاومت و استحکام مورد نیاز برای تحمل بارهای مختلف سازه را تأمین کند، استفاده از آن مخلوط برای ساخت سازهها توصیه نمیشود. بنابراین، آزمایشهای بتن به عنوان یک ابزار ضروری برای تأمین کیفیت بتن و جلوگیری از مشکلات در آینده عمل میکنند.

کاربرد آزمایشات بتن

بتن همواره تحت تأثیر نیروهای مختلف از جمله نیروی باد، بار زنده، وزن خود سازه، زلزله و دیگر عوامل محیطی قرار دارد. به همین دلیل، لازم است که پیش از استفاده از بتن در یک سازه، رفتار آن در برابر این نیروها از طریق آزمایشهای مختلف بررسی شود. این آزمایشها به کمک دستگاههای تست بتن و تجهیزات خاص انجام میگیرند.

با استفاده از تستهای بتن، میتوان عملکرد سازه را در برابر عواملی مانند زلزله پیشبینی کرده و در صورت نیاز، تغییرات لازم برای افزایش مقاومت ساختمان اعمال کرد. این تستها همچنین به مهندسان کمک میکنند تا تصمیمات بهتری در مورد انتخاب ترکیبهای مناسب بتن، میزان مقاومت مورد نیاز و شرایط محیطی که بتن در آن قرار خواهد گرفت، اتخاذ کنند.

آزمایش بتن در ۳ مرحله اصلی

این آزمایشها به مهندسان کمک میکنند تا از ترکیب صحیح مواد و تنظیمات دقیق فرآیند ساخت بتن اطمینان حاصل کنند.

مرحلهی اول – بتن تازه

این آزمایشها برای ارزیابی کیفیت بتن در زمان ساخت و قبل از سخت شدن آن انجام میشود. در این مرحله، آزمایشهایی نظیر زیر انجام میگیرد.

- آزمون اسلامپ: برای اندازهگیری روانی بتن و قابلیت کارایی آن.

- دمای بتن: برای بررسی دمای مخلوط بتن.

- وزن مخصوص بتن: برای سنجش تراکم بتن.

- درصد هوای موجود در بتن: برای تعیین میزان هوا در بتن و تأثیر آن بر مقاومت آن.

مرحله دوم – آزمایش بتن سختشده با استفاده از مغزهگیری

این آزمایشها بهویژه بعد از اینکه بتن سخت شده و آماده استفاده در سازهها است انجام میگیرد. برای ارزیابی مقاومت فشاری بتن، نمونههایی از بتن سختشده از نقاط مختلف سازه (مثلاً از فونداسیون یا ستونها) گرفته میشود. در این آزمونها، معمولاً بخشی از بتن باید برداشته شده و به آزمایشگاه ارسال گردد، که به این فرآیند مغزهگیری گفته میشود. این آزمایشها بهصورت مخرب هستند، زیرا قسمتهایی از بتن برداشته میشود تا مقاومت آن مورد ارزیابی قرار گیرد.

مرحله سوم – آزمایشهای غیرمخرب

این آزمایشها بهطور خاص برای بررسی مقاومت بتن بدون تخریب آن طراحی شدهاند.

- آزمایش چکش اشمیت: که از یک چکش کوچک برای اندازهگیری مقاومت سطحی بتن استفاده میکند.

- آزمایش التراسونیک: که با استفاده از امواج صوتی سرعت عبور امواج از بتن را اندازهگیری کرده و به ارزیابی کیفیت آن میپردازد.

آییننامههای کنترل کیفیت بتن

آییننامههای کنترل کیفیت بتن در ایران بیشتر بر مبنای مبحث نهم مقررات ملی ساختمان و آییننامه بتن ایران (آبا) هستند. علاوه بر این، آییننامههای بینالمللی نظیر آییننامه بتن آمریکا (ACI) نیز در برخی پروژههای خاص به کار گرفته میشوند.

روش نمونهبرداری از بتن بر اساس آییننامه آبا

آییننامه بتن ایران (آبا) برای اطمینان از کیفیت بتن و صحت نتایج آزمایشها، ضوابط دقیقی را برای نمونهبرداری از بتن تعیین کرده است. این ضوابط بهطور خاص بر تازه بودن بتن تأکید دارد و نمونهبرداری باید از بتن تازهای که به محل پروژه ارسال شده است، انجام شود. در ادامه به مهمترین نکات و مراحل فرآیند نمونهبرداری از بتن بر اساس آییننامه آبا اشاره میشود:

1. محل نمونهبرداری

- محل پروژه: نمونهبرداری باید حتماً از بتن تازه و در محل پروژه انجام گیرد. این بتن معمولاً از کامیون مخلوطکن یا هر وسیله حمل دیگری که برای انتقال بتن استفاده میشود، گرفته میشود.

- نوع بتن: از آنجایی که بتنهای مختلف (بتن سبک، بتن حبابی، بتن خود متراکم و غیره) ویژگیهای خاص خود را دارند، نمونهبرداری باید برای هر نوع بتن بهطور جداگانه انجام گیرد. این بدین معنی است که اگر پروژه شامل چندین نوع بتن باشد، برای هر بخش، نمونهبرداری مجزا باید انجام گیرد.

2. تعداد نمونهها

- تعداد نمونهها: تعداد نمونههایی که باید از بتن برداشت شود، باید بر اساس تشخیص کارشناس نمونهبرداری تعیین گردد. به طور معمول، اگر کارشناس مشکوک به وجود تغییرات ظاهری در بتن شود، ممکن است از او بخواهد تا نمونهبرداریهای بیشتر انجام گیرد.

- بتن آبخورده: در صورتی که بتن در معرض آب قرار نگرفته باشد (یعنی هنوز آب مصرفی در آن بهطور کامل جذب نشده باشد)، کارشناس ممکن است تصمیم بگیرد که از بتن آبخورده نمونهبرداری کند. این امر برای اطمینان از کیفیت و ترکیب مناسب بتن ضروری است.

3. نمونهبرداری از بتن آبخورده

- بتن آبخورده: طبق آییننامه آبا، هنگام نمونهبرداری از بتن تازهای که آب خورده (در معرض آب قرار گرفته) است، باید ابتدا حدود 300 لیتر از بتن اولیه از مخلوطکن یا دستگاه حمل تخلیه شود. سپس نمونهای از بتن باقیمانده که بعد از تخلیه گرفته شده، برای انجام آزمایشهای لازم انتخاب میشود.

بررسی مقاومت بتن بر اساس آییننامه آبا

آییننامه آبا علاوه بر تأکید بر نمونهبرداری از بتن تازه، به بررسی مقاومت بتن بعد از سخت شدن نیز توجه ویژه دارد. این بررسیها بهطور مشخص شامل آزمایشهای مقاومت فشاری بتن است. آییننامه آبا در این زمینه دستورالعملهای دقیقی را ارائه میدهد:

1. محل نمونهبرداری برای بررسی مقاومت

- نمونهبرداری از بتن باید همچنان از بتن تازه و در محل پروژه صورت گیرد تا اطمینان حاصل شود که نمونهها نمایندهای از بتن مورد استفاده در سازه هستند.

- برای هر رده و نوع سازه باید نمونهبرداری بهصورت جداگانه انجام شود.

- این نمونهبرداری باید مطابق با استاندارد ملی ایران به شماره 1320-1 انجام گیرد تا دقت نتایج آزمایشهای مقاومت فشاری تأمین گردد.

2. آزمایشهای مقاومت فشاری

- برای سنجش مقاومت بتن در برابر فشار، باید از آزمونهای مقاومت فشاری استفاده شود. این آزمایشها معمولاً بر روی نمونههایی که در شرایط استاندارد عملآوری شدهاند انجام میشود.

- برای اندازهگیری مقاومت فشاری، نمونهها بهطور معمول بهصورت استوانهای یا مکعبی تهیه میشوند و آزمایش بر روی آنها انجام میگیرد.

نمونهگیری از بتن بر اساس استاندارد ASTM

استاندارد ASTM C172 یکی از استانداردهای بینالمللی شناختهشده برای نمونهبرداری از بتن است. این استاندارد بیشتر برای ارزیابی مقاومت فشاری بتن کاربرد دارد و تأکید دارد که نمونهبرداری باید از بتن تازه انجام شود. در این استاندارد، نکات مهمی برای انجام صحیح نمونهبرداری آمده است.

1. آمادهسازی تجهیزات: قبل از شروع نمونهبرداری، تمام تجهیزات لازم برای نمونهبرداری و آزمایش بتن تازه باید آماده باشد. این تجهیزات شامل قالبهای آزمونههای بتن، دستگاههای آزمایش مقاومت فشاری و سایر تجهیزات ضروری است.

2. زمانبندی نمونهبرداری: طبق استاندارد ASTM، نمونهبرداری باید بهصورت ترکیبی انجام شود. برای هر بار نمونهبرداری، باید چندین نمونه از بتن گرفته شود. بین هر دو بار نمونهبرداری نباید بیش از ۱۵ دقیقه فاصله باشد؛ زیرا بتن تازه به سرعت ویژگیهای خود را از دست میدهد و خواص آن تغییر میکند.

3. حفاظت از نمونهها: یکی از نکات مهم در این استاندارد، حفاظت از نمونههای برداشتهشده است. نمونههای بتن باید در برابر شرایط محیطی نامساعد مانند باران، برف، تغییرات دما و رطوبت محافظت شوند تا نتایج آزمایش دقیق باشد.

نمونهگیری از بتن بر اساس استاندارد ملی ایران

در استاندارد ملی ایران، که برای بررسی کیفیت بتن استفاده میشود، مانند ASTM به نمونهبرداری از بتن تازه تأکید دارد. این استانداردها برای سنجش کیفیت بتن تازه و همچنین ارزیابی ویژگیهای بتن آمادهشده مورد استفاده قرار میگیرند. مهمترین استانداردهای ملی ایران در این زمینه به صورت زیر است.

- استاندارد ملی ایران شماره 581 (تهیه شده در سال 1383) در زمینه ساخت و عملآوری آزمونههای بتن.

- استاندارد ملی ایران شماره 3206 (تهیه شده در سال 1371) برای تعیین مقاومت فشاری آزمونههای بتن.

- استاندارد ملی ایران شماره 11268 (تهیه شده در سال 1378) برای تعیین دمای بتن حاوی سیمان هیدرولیکی تازه مخلوطشده.

تعداد نمونههای لازم جهت آزمایش بتن

تعداد نمونههای لازم جهت تست بتن در پروژههای ساختمانی بر اساس مبحث نهم مقررات ملی ساختمان ایران، با توجه به نوع و حجم بتنریزی، سازهها و بخشهای مختلف، به طور دقیق تعیین میشود.

1. تعداد نمونه برای فونداسیونها و مقاطع بتنی: به ازای هر ۳۰ مترمکعب بتن یا هر ۱۵۰ مترمربع سطح، یک سری نمونهگیری لازم است. به این معنا که برای هر ۳۰ مترمکعب بتن استفاده شده در فونداسیون یا سایر مقاطع بتنی، یا به ازای هر ۱۵۰ مترمربع از سطح مقاطع بتنی، یک سری نمونهبرداری باید انجام شود.

2. تعداد نمونه برای ستونها:به ازای هر ۵۰ متر طول ستون، یک سری نمونهگیری کافی است. طول ستون از کف طبقه پایین تا زیر تیر یا دال طبقه بالاتر محاسبه میشود. برای هر ۵۰ متر از این طول، یک سری نمونهگیری باید انجام گیرد.

3. تعداد نمونه برای دالها، دیوارها و تیرهای کلاف (مقدار بتن)

- برای دالها و دیوارها به ازای هر ۱۵۰ مترمربع سطح یک سری نمونهگیری لازم است (محاسبه برای یک وجه دیوار یا دال، نه دو طرف).

- برای تیر و کلاف به ازای هر ۱۰۰ متر طول، یک سری نمونهگیری لازم است. اگر تیر و کلاف با سایر قطعات بتنریزی شوند (همزمان با سقف و یا دیگر اعضای سازه)، نمونهبرداری باید بر اساس سطح دال یا دیوار صورت گیرد.

4. تعداد نمونه برای هر ۳۰ مترمکعب بتن: اگر کل بتن مصرفی در پروژه بیشتر از ۳۰ مترمکعب باشد، باید به ازای هر ۳۰ مترمکعب یک سری نمونهگیری انجام شود. این بند برای پروژههایی است که مقدار بتن مصرفی آنها بیشتر از ۳۰ مترمکعب است. در این صورت باید تعداد نمونهبرداریها به ازای هر ۳۰ مترمکعب بتن محاسبه شود.

5. حداقل تعداد نمونهگیری: در هر پروژه و برای هر نوع و رده بتن، حداقل ۶ نمونهگیری باید انجام شود. حتی اگر محاسبات به تعداد کمتری اشاره داشته باشند، تعداد نمونهبرداری باید به حداقل ۶ مورد برسد. فارغ از مقدار بتن مصرفی و تعداد محاسبات برای نمونهبرداری، حداقل تعداد نمونهبرداری که در پروژه باید انجام شود ۶ عدد است.

تعداد نمونهبرداری برای پروژههای مختلف

- پروژههایی با حجم کمتر از ۳۰ مترمکعب: در صورتی که حجم بتن مصرفی در پروژه کمتر از ۳۰ مترمکعب باشد، و به تشخیص مهندس ناظر، میتوان از نمونهبرداری صرفنظر کرد. در این وضعیت، اگر حجم بتن مصرفی در پروژه کمتر از ۳۰ مترمکعب باشد و مهندس ناظر به کیفیت بتن اطمینان داشته باشد، نیاز به نمونهبرداری از بتن نخواهد بود.

- پروژههایی با بتنهای مختلف: برای بخشهای مختلف پروژه که از بتنهای متفاوتی (مثل بتن خودتراکم یا بتن سبک ) استفاده میشود، برای هر نوع بتن باید نمونهبرداری جداگانه صورت گیرد. در پروژههایی که از انواع مختلف بتن استفاده میشود (مانند بتن خودتراکم، بتن سبک، بتن معمولی و غیره)، برای هر نوع بتن باید نمونهبرداری جداگانه انجام شود تا نتایج دقیقتری حاصل گردد.

۵ نکتهی مهم درمورد نمونهبرداری بتن

- حجم پیمانه بتن: در صورتی که حجم پیمانه اختلاط بتن در محل پروژه کمتر یا بیشتر از یک متر مکعب باشد، باید تعداد نمونهگیریها با ضریب تغییر حجم پیمانه تنظیم شود. به صورتی که اگر ظرفیت میکسر بتن ۱.۵ متر مکعب باشد، تعداد نمونهها باید به نسبت تغییر حجم، افزایش یابد (مثلاً به ازای هر ۴۵ مترمکعب بتن باید یک سری نمونهگیری انجام شود). آییننامه به مهندس ناظر اجازه میدهد که این اعداد را حداکثر تا دو برابر یا نصف تغییر دهد.

- ظرفیت کامیون مخلوطکن: حجم هر پیمانه اختلاط بتن معادل حجم کامیون مخلوطکن است (مثلاً اگر کامیون ۶ متر مکعب ظرفیت داشته باشد، حجم هر پیمانه برابر با ۶ متر مکعب خواهد بود).

- نمونهبرداری در هر نوبت کاری: اگر پروژه دارای چند نوبت کاری در روز باشد، باید در هر نوبت کاری نمونهبرداری جداگانهای انجام شود. هر نوبت کاری که در روز انجام میشود (مثلاً یک نوبت ۸ ساعته)، باید نمونهبرداری خاص خود را داشته باشد. برای مثال، اگر در یک روز ۳ نوبت کاری برای بتنریزی وجود دارد، باید سه مرتبه نمونهبرداری انجام شود.

- قطعات پیشساخته: برای قطعات پیشساخته مانند تیرهای چراغ برق، دکلها و جداول، آییننامه آبا به طور خاص موارد نمونهبرداری را مشخص نکرده است. در این موارد باید بر اساس نیاز پروژه و نظر نهاد ناظر عمل کرد. برای پروژههایی که شامل قطعات پیشساخته بتنی هستند، مانند تیرهای چراغ برق، دکلها یا جداول، آییننامه آبا جزئیات خاصی برای نمونهبرداری ارائه نکرده است. در این موارد باید به تشخیص مهندس ناظر و مطابق با نیاز پروژه عمل شود.

- نمونهبرداری در پروژههای خاص: در پروژههایی که بتن با کامیون مخلوطکن حمل میشود و حجم پیمانه بیشتر از یک متر مکعب است، باید تعداد نمونهبرداریها را مطابق با ظرفیت کامیون (حداکثر دو برابر) افزایش داد. اگر حجم کامیون مخلوطکن از یک متر مکعب بیشتر باشد، باید تعداد نمونهبرداریها بهطور متناسب افزایش یابد. بر اساس آییننامه آبا، این افزایش نباید بیشتر از دو برابر باشد. به عنوان مثال، اگر حجم هر پیمانه بتن ۶ متر مکعب باشد، تعداد نمونهبرداریها باید دو برابر مقدار معمول افزایش یابد.

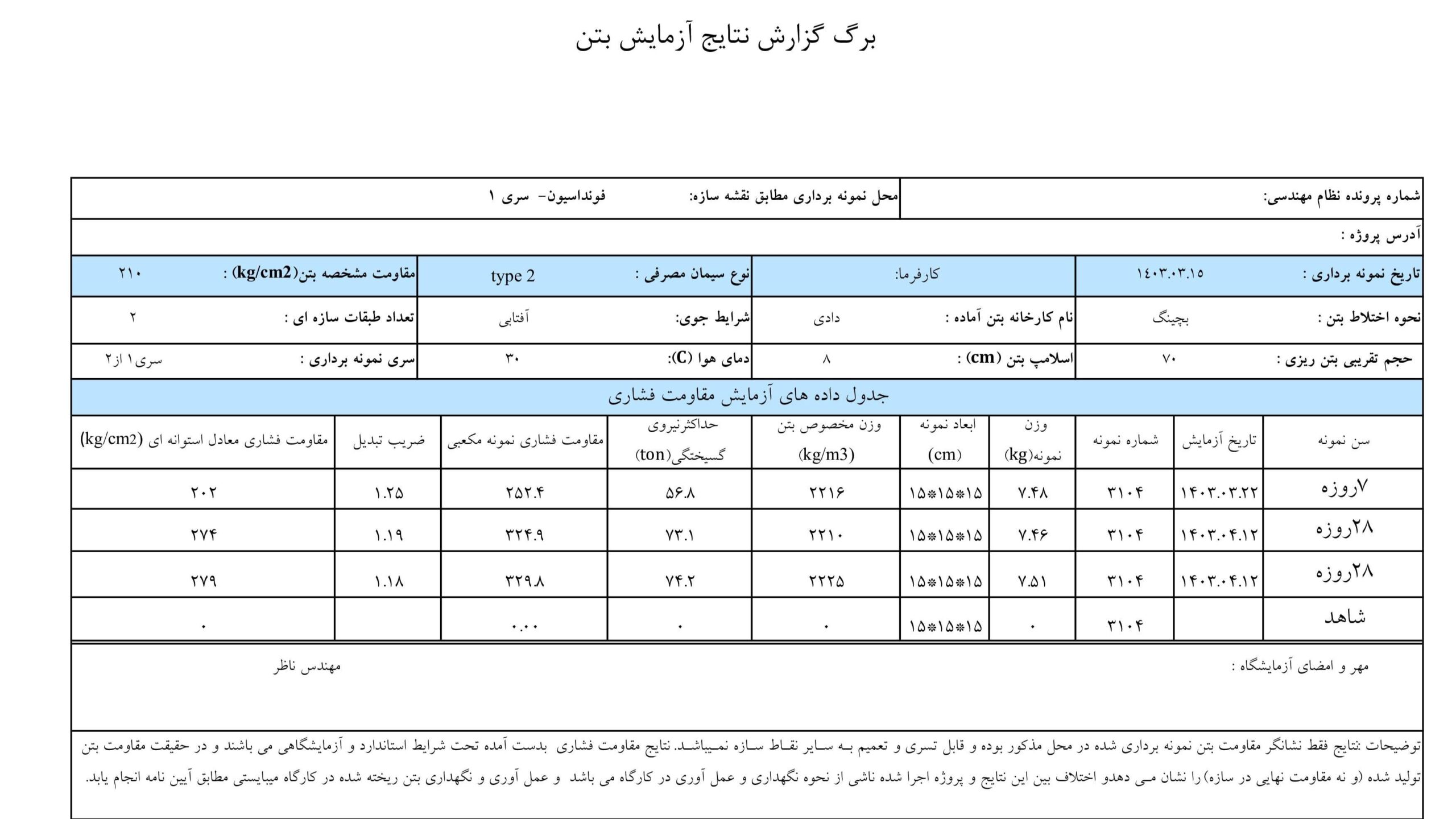

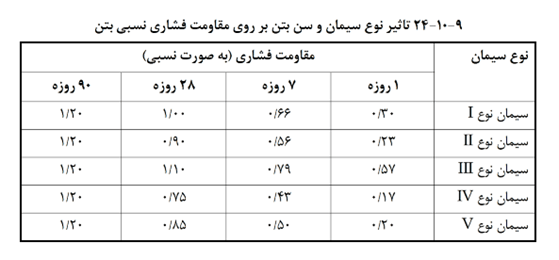

اثر سن و نوع سیمان مصرفی در مقاومت فشاری بتن

1. تأثیر سن بر مقاومت فشاری بتن

مقاومت فشاری بتن به طور طبیعی با افزایش سن بتن افزایش مییابد. این افزایش به دلیل روند هیدراتاسیون سیمان است که به تدریج به وقوع میپیوندد و باعث شکلگیری ساختار مقاومتری میشود. طبق استانداردها، مقاومت فشاری بتن در سنین مختلفی مانند ۷ روزه، ۲۸ روزه و ۹۰ روزه آزمایش میشود که به ترتیب به میزان رشد اولیه، توسعه و تثبیت نهایی مقاومت اشاره دارند.

- سن 7 روزه: در این سن، مقاومت فشاری بتن هنوز در حال رشد است و معمولاً مقاومت آن کمتر از ۲۸ روز است.

- سن 28 روزه: این سن معمولاً به عنوان معیاری برای تعیین مقاومت نهایی بتن در نظر گرفته میشود و بتن در این سن به حداکثر مقاومت خود میرسد.

- سن 90 روزه: در این سن، بتن ممکن است هنوز در حال افزایش مقاومت باشد، ولی میزان تغییرات آن نسبت به ۲۸ روز کمتر است.

2. تأثیر نوع سیمان بر مقاومت فشاری بتن

نوع سیمان مصرفی تأثیر زیادی بر مقاومت فشاری بتن دارد. هر نوع سیمان ویژگیهای خاص خود را در واکنش با آب و تشکیل هیدراتاسیون دارد که به نوبه خود بر مقاومت بتن تأثیر میگذارد.

- سیمان پرتلند نوع 1 (سیمان معمولی): این نوع سیمان معمولترین نوع است که در بیشتر پروژهها استفاده میشود. واکنش سیمان پرتلند نوع 1 با آب به نسبت کند است و در دماهای معمولی، مقاومت آن در سنین اولیه (مانند ۷ روزه و ۲۸ روزه) به میزان مناسبی افزایش مییابد.

- سیمان پرتلند نوع 3 (سیمان سریعگیر): این سیمان سرعت بالاتری در هیدراتاسیون دارد و واکنش آن با آب سریعتر از سیمان نوع 1 انجام میشود. به همین دلیل، مقاومت فشاری بتنهای ساخته شده با سیمان پرتلند نوع 3 در سنین اولیه (۷ روزه و ۲۸ روزه) بیشتر از سیمان نوع 1 خواهد بود. در نتیجه، استفاده از سیمان نوع 3 برای پروژههایی که نیاز به مقاومت اولیه بالا دارند، مناسب است.

- سیمان پرتلند نوع 4 (سیمان کندگیر): سیمان کندگیر با دمای هیدراتاسیون پایینتری کار میکند و مقاومت آن در سنین اولیه کمتری خواهد بود، ولی به مرور زمان و در سنین بالاتر (مثلاً ۹۰ روزه) افزایش مقاومت قابل توجهی خواهد داشت. این نوع سیمان برای پروژههایی با حجم بتن زیاد یا شرایط خاص دمایی که نیاز به کنترل حرارت دارد، استفاده میشود.

- سیمان پرتلند نوع 5 (سیمان مقاوم در برابر سولفاتها): این سیمان برای پروژههایی که در معرض سولفاتها و محیطهای شیمیایی خاص قرار دارند، طراحی شده است. سرعت هیدراتاسیون آن کمتر است و همانند سیمان نوع 4، در سنین اولیه مقاومت کمتری دارد، اما با گذر زمان و در سنین بالاتر، مقاومت آن به تدریج افزایش مییابد.

- سیمان پرتلند پوزولانی و سیمان پرتلند روبارهای : این سیمانها معمولاً برای کاهش هزینهها و افزایش دوام در برابر محیطهای خاص استفاده میشوند. سرعت هیدراتاسیون آنها کندتر از سیمان پرتلند نوع 1 است، ولی در درازمدت ممکن است مقاومت آنها در برابر شرایط شیمیایی و محیطی بهتر از سیمانهای دیگر باشد.

آزمایشهای ژئوتکنیک و تأثیر آن بر انتخاب نوع سیمان

آزمایشهای خاک و بررسی عواملی نظیر سولفاتها، کلرها و pH خاک نقش مهمی در تعیین نوع سیمان مصرفی در پروژه دارند. در مناطقی با خاک دارای سولفات، مانند سواحل جنوبی ایران، استفاده از سیمان تیپ 5 ضروری است تا از خوردگی و آسیب به بتن جلوگیری شود. در این شرایط، باید از روشهای خاص برای محافظت از بتن در برابر اثرات دما استفاده کرد.

- هوای سرد به شرایطی اطلاق میشود که دمای محیط کمتر از 5 درجه سانتیگراد برای 3 روز متوالی باشد.

- هوای گرم به شرایطی اطلاق میشود که دمای محیط بالاتر از 30 درجه سانتیگراد و رطوبت نسبی کمتر از 70 درصد باشد.

معیار پذیرش یا رد مقاومت فشاری بتن

برای ارزیابی کیفیت بتن و تصمیمگیری در مورد پذیرش یا رد آن، استفاده از معیارهای مشخص و دقیق ضروری است. در این فرآیند، مقاومت فشاری بتن نقش مهمی ایفا میکند و آزمونهای مقاومت فشاری باید طبق آییننامههای استاندارد و با توجه به شرایط خاص انجام شوند. در صورتی که نتایج آزمونهای مقاومت فشاری نمونههای بتن بهدستآمده از شرایط مشخص، بالاتر از مقاومت مجاز (با توجه به سن و نوع سیمان مصرفی) باشد، بتن قابل پذیرش خواهد بود. در غیر این صورت، باید آزمونهای بیشتری انجام شود و اگر میانگین مقاومت فشاری از حد مجاز کمتر باشد، بتن غیرقابلقبول تلقی خواهد شد.

چرا مقاومت فشاری بتن 28 روزه مبنای ارزیابی قرار میگیرد؟

مقاومت 28 روزه یکی از معیارهای رایج برای ارزیابی مقاومت فشاری بتن است و به دلایل آماری مورد استفاده قرار میگیرد. بررسیها و تجربیات متعدد در پروژههای ساختمانی نشان دادهاند که در شرایط اجرا و بارگذاری معمولی، بتن به مقاومت مورد نیاز خود در حدود 28 روز میرسد. به این ترتیب، دلیل اصلی انتخاب این زمان بهعنوان مبنای ارزیابی، آزمونهای آماری و بررسی عملکرد بتن در پروژههای مختلف است.

- آزمونهای عملی و آماری در ساختمانها نشان میدهند که بتن در 28 روز، در اکثر شرایط ساخت و اجرا، به مقاومت کافی میرسد.

- آییننامهها زمان بازکردن قالبها و برداشتن پایههای اطمینان را برای سن 28 روز در نظر میگیرند، به این معنی که بتن در این زمان باید به مقاومت مشخصه خود دست یابد.

- در برخی موارد، ممکن است بتن در سن 28 روز مقاومت لازم را نداشته باشد، اما اگر در سن 90 روز به مقاومت مشخصه رسید، برخی ناظران ممکن است آن را قابلقبول بدانند. اما این تصور اشتباه است زیرا برای پذیرش بتن در این سن، مقاومت 90 روزه باید حداقل 20 درصد بیشتر از مقاومت مشخصه باشد.

تبدیل مقاومتهای بهدستآمده به مقاومت استاندارد

طبق استانداردهای ایران و آییننامههای مرتبط، نمونههای بتنی باید طبق ابعاد استاندارد آزمایش شوند. در صورتی که آزمونهها از نظر اندازه و شکل با استانداردها تفاوت داشته باشند، باید نتایج آزمونها تبدیل شوند. تبدیل مقاومت آزمونههای مکعبی 150 میلیمتری به استوانهای استاندارد، ر صورتی که آزمونههای مکعبی با ابعاد 150 میلیمتر آزمایش شوند، نتایج آنها باید به نتایج استوانهای استاندارد تبدیل گردد. این تبدیل برای آزمونههای مکعبی 100 میلیمتری ضروری نیست. طبق آییننامه آبا، برای آزمونههای مکعبی 150 میلیمتری باید حداقل 3 نمونه گرفته شود و برای آزمونههای 100 میلیمتری حداقل 2 نمونه باید مورد آزمایش قرار گیرند.

ضوابط پذیرش بتن

برای پذیرش یا رد بتن، باید نتایج آزمونهای مقاومت فشاری بتن مورد ارزیابی قرار گیرد. در این مرحله، از ضوابط استاندارد برای پذیرش استفاده میشود. از جمله این ضوابط میتوان به موارد زیر اشاره کرد:

- برای پذیرش بتن، میانگین نتایج سه نمونه متوالی باید کمتر از مقاومت مشخصه نباشد.

- هیچ یک از نتایج مقاومت فشاری نمونهها نباید کمتر از 90 درصد مقاومت مشخصه باشد.

- ضوابط پذیرش مقاومت فشاری بتن بر اساس آییننامه آبا 1400

- میانگین نتایج هر سه نمونه متوالی باید کمتر از مقاومت مشخصه نباشد.

- هیچ یک از نتایج مقاومت فشاری نمونهها نباید کمتر از 90 درصد مقاومت مشخصه باشد

پذیرش نهایی نتایج آزمایش بتن توسط ناظر

پس از انجام آزمایشها و دریافت نتایج، مهندس ناظر باید نتایج آزمایشهای بتن را با مقاومت مشخصه درج شده در نقشههای سازه مقایسه کرده و آن را تأیید یا رد کند. در صورتی که مقاومت فشاری بتن در 28 روز کمتر از 90 درصد مقاومت مشخصه باشد، مهندس ناظر میتواند درخواست آزمایشهای اضافی یا مغزهگیری از بتن را بدهد.

آزمایش مغزهگیری

اگر بتن کم مقاومت شناسایی شود، آزمایش مغزهگیری بهعنوان آخرین مرحله برای تأیید کیفیت بتن انجام میشود. مغزهها باید از مناطقی که احتمال وجود بتن کم مقاومت در آنها بیشتر است، برداشت شوند. پس از مغزهگیری، این نمونهها باید تحت آزمایشهای مقاومت فشاری قرار گیرند و نتایج آنها باید مطابق با استانداردهای مشخص شده باشد.

آزمایش بارگذاری

در صورتی که مغزهگیری نیز نتایج مطلوبی نداشته باشد، میتوان از آزمایش بارگذاری استفاده کرد تا ظرفیت باربری سازه با استفاده از بتن کم مقاومت ارزیابی شود.

در مقاله بعدی نحوه انجام آزمایش اسلامپ بتن به چه صورت انجام می گیرد را بررسی میکنیم.