خانه » اجرا و ساخت بتن چگونه است؟

اجرا و ساخت بتن چگونه است؟

- نویسنده: اسمعیل محدثی

ساخت بتن برای اجرا بتن باید به گونهای باشد که مصالح تشکیل دهنده بتن به طور کامل با یکدیگر مخلوط شده تا بتن یکنواخت و همگن به دست بیاید. برای تولید بتن سازهای، مخلوط کردن بتن به صورت دستی بر طبق بند ۷-۳-۴ جلد دوم آیین نامه بتن ایران (آبا) مجاز نیست. ساخت بتن به سه صورت زیر معمولا انجام میگیرد.

الف- اختلاط با دست

براساس برخی کتب موجود در بازار، در کارهای کم اهمیت با اختلاط کمتر از ۳۰۰ لیتر که حداکثر ظرف نیم ساعت در قسمتهای غیرسازهای مورد استفاده قرار گیرد، در این روش مقدار سیمان مصرفی را معمولا ۱۰ درصد افزایش میدهند.

ب- اختلاط با ماشین بتونیر

ظرفیت دستگاه بین ۲۵۰ تا ۷۵۰ لیتر و برای بتنریزیها با حجم متوسط مورد استفاده قرار میگیرد، پیمانه کردن مصالح در این روش به وسیله کارگر و اکثرا به روش حجمی صورت پذیرفته و امکان تفاوت مقاومت بتن در هر بار بتنریزی وجود دارد.

ج- ساخت بتن با بچینگ

مناسبترین دستگاه برای ساخت بتن، در بتنریزیهای حجیم که معمولا در کارخانههای بتن آماده مورد استفاده قرار میگیرد دستگاه بچینگ است. روش ساخت اندازه گیری مصالح برای ساخت بتن معمولا به روش وزنی بوده که با ظرفیت ۴۰ تا ۱۲۰ مترمکعب در ساعت به صورت خودکار با مقاومت یکسان انجام میپذیرد.

مراحل ساخت بتن بچینگ به شکل زیر است.

- پیمانه نمودن شن و ماسه و سیمان

- ریختن مصالح در داخل جام

- اختلاط به صورت خشک

- اضافه نمودن آب

- اختلاط دوباره

- حمل به محل مصرف (جز مراحل ساخت نیست.)

براساس تفسیر بند ۷-۳-۴ آییننامه بتن ایران (آبا) بتن همگن به وسیله مخلوط کن با عملکردی مناسب و در مدت زمان مناسب بدست بیاید. مخلوط کنهای بتن به دو نوع کلی ناپیوسته و پیوسته تقسیم میشوند. در مخلوط کنهای ناپیوسته پس از پیمانه کردن مقادیر اجزا بتن و ورود آنها به مخلوط کن، عملیات اختلاط صورت میگیرد و سپس بتن تولید شده تخلیه میشود. در مخلوط کنهای پیوسته، اجزا به صورت پیوسته و به صورت نرخ حجم یا وزن بر زمان وارد مخلوط کن میشوند و عملیات اختلاط و تخلیه نیز به صورت پیوسته صورت میگیرد. اغلب از نوع ناپیوسته در تولید بتن استفاده میشود.

3 روش حمل بتن

در حمل بتن به دو اصل زیر باید توجه کنیم.

- حمل باید به صورتی انجام شود که جدا شدن دانهها اتفاق نیفتد.

- حمل باید به صورتی انجام شود که آب بتن از دست نرود.

1- حمل دستی( حمل با فرغون)

بتنریزی با حجم کم با فاصله کمتر از ۵۰ متر با فرغون چرخ لاستیکی

2- حمل با دامپر

حجم متوسط و فاصله کمتر از یک کیلو متر و ظرف مدت ۴۵ دقیقه مصرف شود.

3– حمل با میکسر

برای حمل بتن با مسافتهای طولانی بتن ساخته شده حداکثر ظرف مدت ۹۰ دقیقه مصرف شود.

توجه داشته باشید حجم بتنی که در کامیون مخلوط کن ریخته میشود نباید بیش از دو سوم ظرفیت اسمی دیگ آن باشد. توجه داشته باشید که در هنگام حمل نباید از ۸۰ درصد ظرفیت اسمی دیگ تجاوز کند. زمان اختلاط بتن در دیگ نباید کمتر از یک و نیم دقیقه باشد. در صورت استفاده از کامیون برای مخلوط کردن باید ۷۰ الی ۱۰۰ دور با سرعت تعیین شده توسط کارخانه سازنده بچرخد.

توجه داشته باشید که مطابق بند ۷-۴-۲-۱ آییننامه بتن ایران (آبا) حداکثر زمان مجاز، برای عملیات بتنریزی، شامل انتقال، بتنریزی و تراکم، در دمای محیطی کمتر از ۲۵ درجه سلسیوس، دو ساعت پس از ساخت بتن است. در دمای بالاتر از ۲۵ درجه، این زمان باید به یک و نیم ساعت محدود میشود. در صورت استفاده از وسایل حمل بتن، بدون دیگ چرخان، از محل تولید تا محل بتنریزی، زمانهای لازم به نیم ساعت کاهش مییابد. توجه داشته باشید که در صورت استفاده از مواد دیرگیر کننده، میتوان زمانهای مذکور را افزایش داشت توجه داشته باشید در صورت استفاده از این مواد و تاثیر آن بر مقاومت نهایی بتن باید میزان مواد تشکیل دهنده بتن برای حصول نتیجه مطلوب تغییر کند.

ریختن بتن

مهمترین مسئله در هنگام ریختن بتن، عدم جداشدن دانهها است. توجه داشته باشید که انتقال بتن جهت ریختن آن تا محل نهایی خود باید به گونهای باشد که از جداشدگی یا هدر رفتن آن جلوگیری شده و بتن حالت خمیری خود را حفظ کرده و بتنریزی به صورت متوالی انجام گیرد، همچنین برای بتنریزی بهتر (ریختن بتن) توصیه میشود که دقت در انجام آن منجر به بهبود کیفیت اجرا میشود، در ذیل به مواردی از آن اشاره میگردد.

- فاصله قرارگیری بتن از محلی که بتن سرازیر می شودحتی المقدور کم بوده و از ۵۰ سانتی متر تجاوز نکند.

- در هنگام بتنریزی توسط دستگاه پمپ بتن اجبارا باید نسبت آب به سیمان را برای حصول روانی لازم، افزایش داد تا ضمن افزایش کارایی امکان بتنریزی کامل به قسمتهای مختلف سازه فراهم گردد.

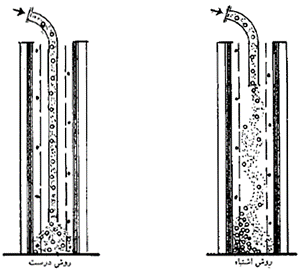

- همچنین باید دقت داشت که در هنگام بتنریزی باید لوله انتهای پمپ تا پایین ستون مطابق شکل زیر رفته و بتن ریزی از پایین به بالا انجام پذیرد.

- در مورد بتنریزی در کفها باید بتنریزی به شکلی صورت گیرد که توده بتن جمع نگردیده و بتن به شکل پیوسته افقی پخش گردد. در بتنریزی در شیبها باید از پایین به طرف بالا انجام گرفته تا وزن خود بتن نیز منجر به تراکم بیشتر بتن گردد.

- در بتن ریزی حجیم نیز باید مراقب بود که اتصال سرد پیش نیاید که این مسئله با دقت در بتنریزی قابل حل است.

- بتنریزی در هر قطعه باید به طور پیوسته و در شرایط بدون بارش صورت گیرد.

- بتنریزی باید به گونهای انجام شود که منجر به جابهجایی قالب و آرماتور قطعه مورد نظر نگردد.

- بتن باید در حدامکان در محل نهایی خود ریخته شود تا نیاز به جابه جایی نداشته باشد تا از جداشدگی بتن جلوگیری گردد.

- بتنریزی در تمام موارد باید، به نحوی اجرا شود که سطح بتن تازه ریخته شده تا حد امکان هموار باشد.

- حداکثر ضخامت بتن در هر لایه بتنریزی باید به ۵۰ سانتی متر محدود گردد.

- در صورتی که ضخامت کل قطعه ۶۰ سانتیمتر باشد میتوان آن را یکجا بتنریزی کرد.

- توجه داشته باشید که برای متراکم کردن هر لایه لرزاننده درونی (خرطومی) باید به میزان ۵۰ تا ۱۰۰ میلیمتر در لایه قبلی فرو برده شود.

- ظرفیت و فاصله زمان بتنریزی باید به گونهای باشد که از ایجاد ترک سرد جلوگیری گردد.

- حداکثر فاصله از خروجی سرسره بتن، لوله، جام و دیگر تجهیزات تا سطح بتنریزی یک و نیم متر توصیه شده است.

تراکم بتن

تراکم بتن یعنی به حرکت در آوردن ذرات بتن، کم کردن اصطکاک بین آنها و خارج کردن حبابهای هوا از بتن است. مکانیزم تراکم بتن ارتعاش آن است که هدف از آن بدست آوردن بتن توپرتر و در نتیجه مقاومت بهتر بتن خواهد بود. از طرفی تراکم بتن با افزایش سطح تماس بین بتن و میلگرد چسبندگی بهتری بین آنها فراهم میکند و سطح ظاهری صاف و بدون خلل و فرج را ایجاد میکند در زیر به چهار نوع ویبرههای موجود در بازار که برای متراکم کردن بتن استفاده میشود اشاره میکنیم.

4 روش برای ویبره کردن بتن

1-ویبره دستی

به صورت یک میله یا شلنگ بوده و روش صحیح ویبره کردن با آن فرو بردن آن میله به صورت قائم در فاصله ۰.۵ تا ۱ متر به مدت ۵ تا ۳۰ ثانیه است.

2- ویبره لرزاننده قالب

این ویبره در مجاورت قالب قرار گرفته و مجموعه قالب را مرتعش کرده که در نتیجه آن بتن داخل قالب متراکم گردیده و حبابهای هوا از آن خارج میگردد.

3- میز ویبره

قطعات در داخل قالب بر روی آن قرار گرفته و بتن و قالب هم زمان مرتعش میگردد از این ویبره معمولا در کارگاههای بتنی پیش ساخته استفاده میگردد.

4- ویبرتور سطحی با کوبنده بتن

از این ویبره برای متراکم کردن سطوح بتنی در سطوح (کف سازی با بتن) مورد استفاده قرار میگیرد.

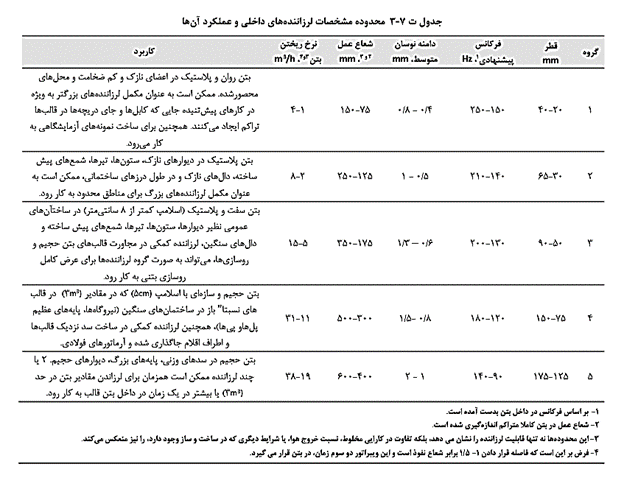

باید توجه داشت که در این بین لرزنندههای داخلی برای تراکم بتن ارجح هستند. از لرزنده قالب نیز در برخی قسمتها همانند دیوار نازک بتنی که استفاده از لرزنده داخلی (ویبره دستی) مشکل است، مورد استفاده قرار میگیرد. مطابق آیین نامه بتن ایران برای ویبره دستی (لرزنده داخلی) مطابق جدول زیر مشخصاتی در نظر گرفته شده است.

توجه داشته باشید که در ویبره دستی (لرزنده داخلی) باید تقریبا به صورت عمود در داخل بتن فرو رود و به آرامی بیرون کشیده شود تا اثری از محل آن باقی نماند. میزان نگهداشتن ویبره در داخل بتن باید تا زمان مشاهده اتمام خروج حبابهای هوا و شیره انداختن سطح بتن انجام پذیرد و فواصل فرو کردن این ویبره حداکثر یک و نیم برابر شعاع موثر آن است، که این فاصله در نزدیکی قالب به کتر از یک برابر کاهش مییابد.

پرداخت سطح بتن

هدف از پرداخت سطح بتن، صاف کردن و یا زبر کردن سطح آن است. پرداخت سطح بتن در حالت خمیری آن انجام میشود. پرداخت سطح بتن معمولا به چهار مرحله شمشهگیری، تخته مالهزنی، مالهکشی، زبرکردن و ایجاد بافت خاص شامل میشود. شمشهگیری با حرکت دادن شمشه به صورت ارهای انجام میشود که سطح بتن در تراز مورد نظر قرار گیرد. در مرحله بعدی با استفاده از ماله (معمولا دست کوتاه) سنگدانههای درشت در بتن فرو میرود. بعد از آن نیز در صورت لزوم با مالهکشی سطح بتن اقدام به بستن منافذ ریز و آببندی و ایجاد تراکم مناسب برای لیسهای کردن مینمایند. توجه داشته باشید که در صورتی که قبل از این مرحله آبی در سطح بتن جمع شده باشد میتوان به کمک پارچه یا گونی اقدام به جمع کردن آن آب نمود. بعد از ماله کشی نیز میتوان با برسکشی یا جاروکشی و یا گونهکشی سطح اقدام به ایجاد سطحی زبر نمود.

محافظت و مراقبت از بتن (عملآوری بتن)

عملآوری بتن به مجموعه ای از اقدامات گفته میشود که برای رسیدن به مقاومت و دوام مورد نظر انجام میشود. مرحله اولیه عملآوری بتن محافظت و مرحله نهایی آن مراقبت است. در مراقبت از بتن باید دو مسئله مورد توجه قرار گیرد که شامل رطوبت کافی و درجه حرارت مناسب است. معمولا برای عملآوری بتن رطوبت حداقل ۸۰ درصدی مورد نیاز است. حداقل زمان مناسب نگهداری از بتن که پیشنهاد میگردد ۷ روز است (همان سنی که مهندسین ناظر و مجری اقدام به اخذ نتایج اولیه پاسخگویی مقاومت ۲۸ روزه بتن است.) توجه داشته باشید که هر چه تاخیر در مراقبت داشته باشیم سبب کاهش بیشتر در مقاومت ۲۸ روزه میشود.

روشهای معمول مراقب میتوان به روش ایجاد برکه آب، آب پاشی، پوششهای خیس، استفاده از پوششهای نایلونی، استفاده از مواد مراقبتی اشاره کرد در زیر به توضیح کلی برخی از آنها میپردازیم.

- ایجاد برکه آب: باید گفت که شرایطی فراهم میشود که در طول دوره مراقبت همواره یک لایه آب به ضخامت ۵ تا ۱۰ سانتی متر روی بتن قرار گیرد و اختلاف درجه آب و بتن نباید بیش از ۱۲ درجه باشد.

- آب پاش: ایجاد مه که به صورت آب پاشی ریز ایجاد میشود تا یک مه بر روی بتن ایجاد گردد این روش برای مکانهایی با دمای نسبتا بالا مناسب است.

- بخار آب: بخار آب با دماهای مختلف میتواند برای عملآوری به کار رود، دقت داشته باشید که اگر دمای بخار آب مجاور (کنار) بتن از ۴۵ درجه بالاتر رود باید ضوابط مربوط به عملآوری تسریع شده رعایت گردد.

- ۴- استفاده از پوششهای خیس: پوششهایی نظیر پارچه، گونی، موکت، کتان، خاک، خاک اره یا کاه و امثالهم اگر به صورت خیس شده بر روی بتن قرار گیرند، در مراقبت از سطوح بتنی بسیار مفید خواهند بود. این پوششها به علت جلوگیری از تابش مستقیم آفتاب به سطح بتن از تبخیر و خروج آب به شدت جلوگیری میکند. ضمنا بسته به محل و و دما و نوع و ضخامت پوشش باید آنها را هر چند ساعت یا چند روز خیس کرد. برای مناطق گرم میزان خیس زدن بتن باید هر ۴ الی ۵ ساعت یک بار باشد این در صورت استفاده از گونی پیشنهاد میشود. در استفاده از پوشش خیس باید به این نکته توجه کرد که باید از زمان بتنریزی چند ساعت گذشته باشد تا از صدمه زدن به سطح بتن جلوگیری شود. دقت شود که عیب این روش ایجاد لکه بر روی سطح بتن است لذا از این روش برای مراقبت از بتن نما استفاده نمیشود. دقت داشته باشید در استفاده از پارچه و موارد مشابه باید حداقل ۱۰ سانتیمتر هر کدام بر روی همدیگر همپوشانی داشته باشد. و در صورت استفاده از دو لایه عمود بر لایه دیگر به کار رود. همچنین حداقل ضخامت کاه و خاک اره در سطح بتن باید ۷۵ میلیمتر باشد و در صورت استفاده از خاک به ۱۰ سانتیمتر افزایش مییابد.

- ۵- استفاده از پوشش نایلونی: متداولترین روش مراقبت از بتن استفاده از نایلونهای یک یا دو لایه با ضخامت حداقل ۰.۱میلیمتر است، در این روش نایلون بر روی سقف و پی یا به دور ستون کشیده میشود. این روش به خاطر امکان استفاده متوالی از این نایلونها و حمل و استفاده راحت و هزینه نسبتا مناسب و اجرای راحت آن بیشتر از سایر روشها در کارگاه استفاده میشود. دقت داشته باشید که این روشها برای بتنها با نسبت آب به سیمان ۴۲ درصد یا کمتر توصیه نمیشود.

- ۶- استفاده از مواد مراقبتی (مواد شیمیایی غشاء ساز مایع): این مواد معمولا از جنس موم یا چسب که با دستگاه رنگپاشی روی سطح بتن پاشیده میشود، این مواد از نظر اقتصادی به صرفه نبوده اما در قطعات کوچک که دسترسی به آنها سخت است و یا در ارتفاع زیاد از زمین قرار دارد می تواند مناسب باشد. معمولا نوع قابل حل در آب آنها، بویژه نوعی که دارای رنگ روشن سفید یا خاکستری باشد ترجیح داده میشود. توصیه میشود این مواد در دو لایه عمود بر هم بر روی سطح مالیده یا پاشیده شوند. توجه گردد مدت زمان عمل آوری بتن به جنس مواد تشکیل دهنده بتن، نسبت آب به سیمان، دمای محیط، میزان تابش خورشید و سایر عوامل بستگی دارد.

- ۷- پروراندن بتن: درمواردی که در حین عملآوری بتن دمای هوا به زیر ۵ درجه سلسیوس برسد، هیدراته شدن سیمان دچار اختلال شده و برای جلوگیری از آن نیاز به گرما رسانی است، که به آن پروراندن بتن گفته میشود. دقت داشته باشید پروراندن بتن که معمولا با سرعت عادی برای هیدراته عادی سیمان انجام میشود، پرورندان عادی است. در مواردی که بدلیل اجرایی لازم است با افزایش قابل توجه دمای بتن در مدت عملآوری، دستیابی به مقاومت بتن، در مدت کوتاهتری ممکن شود، عمل آوری تسریع شده نامیده میشود.

پروراندن بتن با روشهای مختلفی صورت میگیرد که میتوان به روشهای پروراندن خشک، روشهای پروراندن مرطوب، عمل آوری حرارتی تسریع شده و سایر روشها اشاره کرد.