خانه » رد پای فولاد در گذر تاریخ: از میدان جنگ تا ساختمان سازی – تیرآهن و انواع آن

رد پای فولاد در گذر تاریخ: از میدان جنگ تا ساختمان سازی – تیرآهن و انواع آن

- نویسنده: بهناز کریمی

تاریخچه فولاد – از ابزارهای اولیه تا سازههای مدرن

۱. شکلگیری و توسعه فولاد در تاریخ

اولین استفادههای انسان از آهن و فولاد به دوران باستان برمیگردد. کشف قابلیت ترکیب آهن با کربن برای تولید آن، انقلابی در ابزارسازی ایجاد کرد. مصریان، یونانیان و رومیان از اولین تمدنهایی بودند که از فولاد در ساخت ابزارهای کشاورزی و جنگی بهره بردند.

- دوران روم باستان: در این دوران برای ساخت سلاحهای مقاوم مانند شمشیرهای گلادیاتورها و زرههای جنگی استفاده میشد.

- دوران قرون وسطی: پیشرفت فناوری کورهها باعث تولید با کیفیت بالاتر از آن شد که در ساخت زرههای سنگین و تجهیزات نظامی به کار رفت.

۲. اختراع کورههای فولادسازی

در قرن نوزدهم، توسعه کورههای ذوب و روشهای جدید تولید آن به تولید انبوه این ماده کمک کرد. کورههای جدید مانند کوره بسمر که توسط هنری بسمر اختراع شد. را به یک ماده صنعتی کلیدی تبدیل کرد. با این اختراعات، این مصالح جدید به سرعت در صنایع مختلف جایگاه ویژهای پیدا کرد.

کاربردهای فولاد در صنایع مختلف

۱. فولاد در کشاورزی

کشاورزی یکی از قدیمیترین صنایعی است که از آن بهرهمند شده است. از دوران آهن، ابزارهای کشاورزی مانند چنگک، بیل و گاوآهن از جنس فولاد ساخته میشدند.

- تحول در ابزارها: قبلتر از آن، ابزارهای چدنی در کشاورزی استفاده میشدند. اما مشکلاتی مانند شکنندگی و وزن زیاد این ابزارها، فولاد را به جایگزینی برتر تبدیل کرد.

- اختراع گاوآهن فولادی: جان دیر، مخترع آمریکایی، در سال ۱۸۳۷ گاوآهن فولادی را طراحی کرد که کارایی بالایی در زمینهای سخت و چسبناک داشت. این اختراع باعث پیشرفت کشاورزی در آمریکا شد.

۲. فولاد در پزشکی

پیشرفت علم پزشکی بدون استفاده از این عنصر مهم امکانپذیر نبود. ابزارهای فولادی به دلیل استحکام، ضدزنگ بودن و قابلیت استریل شدن، جایگزین آهن در تجهیزات پزشکی شدند.

- ابزارهای جراحی: از قرن نوزدهم، از نوع ضد زنگ آن برای ساخت ابزارهای جراحی، سینیهای استریل و ایمپلنتها استفاده شد.

- ایمپلنتهای فولادی: مقاومت بالا و سازگاری با بدن انسان، آن را به مادهای ایدهآل برای ساخت ایمپلنتهای ارتوپدی تبدیل کرده است.

۳. فولاد در تولید سلاح

فولاد از دیرباز در میدانهای جنگ نقش حیاتی داشته است. از شمشیرهای سامورایی ژاپن تا زرههای شوالیههای قرون وسطی، به دلیل استحکام و قابلیت شکلدهی، ماده اصلی در ساخت تجهیزات جنگی بوده است.

- دوران مدرن: امروزه نیز از آن در ساخت سلاحهای گرم، تانکها و هواپیماهای نظامی استفاده میشود.

۴. فولاد در حملونقل

- خطوط راهآهن: در قرن نوزدهم، جایگزین آهن در خطوط ریلی شد. این تغییر باعث افزایش دوام خطوط و بهبود عملکرد لوکوموتیوها شد.

- کشتیها و خودروها: به دلیل مقاومت در برابر آب و شرایط سخت محیطی، ماده اصلی در ساخت کشتیها و خودروها است.

- پلهای فولادی: ساخت پلهای عظیمی مانند پل گلدن گیت در آمریکا، نقطه عطفی در معماری و عمران با آن بود.

فرآیند تولید فولاد

۱. مراحل تولید فولاد

- مرحله اول – استخراج سنگآهن: سنگآهن به عنوان ماده اولیه در معادن استخراج و به کارخانههای فولاد منتقل میشود.

- مرحله دوم – ذوب سنگآهن: سنگآهن در کورههای بلند یا کورههای الکتریکی ذوب شده و ناخالصیها حذف میشوند.

- مرحله سوم – افزودن کربن: برای تولید آن کربن به آهن ذوبشده اضافه میشود تا خواص مکانیکی آن بهبود یابد.

۲. روشهای تولید فولاد

- روش بسمر: یکی از قدیمیترین روشهای تولید آن که توسط هنری بسمر در انگلستان ابداع شد.

- کوره اکسیژن قلیایی (BOF): این روش از اکسیژن برای تصفیه آهن مذاب استفاده میکند.

- کوره الکتریکی (EAF): از برق برای ذوب مواد اولیه و تولید آن استفاده میشود.

فولاد در ساختمانسازی – انقلابی در معماری

۱. ورود فولاد به صنعت ساختوساز

در اواخر قرن ۱۸، فولاد به دلیل استحکام و دوام بالا، جایگزین چوب و آهن در ساختمانسازی شد.

- اولین سازه فولادی: در سال ۱۸۸۰، ساخت پلهایی از جنس آن آغاز شد که به دلیل مقاومت بیشتر نسبت به پلهای چدنی، انقلابی در مهندسی به شمار میرفت.

- ساختمانهای بلند: در سال ۱۸۸۵، اولین آسمانخراشهایی در شیکاگو ساخته شد که آغازگر استفاده گسترده از آن در معماری بود.

۲. مزایای فولاد در ساختمانسازی

- مقاومت در برابر زلزله و آتشسوزی: به دلیل استحکام بالا در برابر بلایای طبیعی همچون زلزله و آتشسوزی، یک انتخاب عالی برای ساختوسازهای مقاوم است.

- وزن سبکتر نسبت به بتن و چوب: این ویژگی به طراحان ساختمانها این امکان را میدهد که سازههایی سبک و مقاوم بسازند.

- قابلیت بازیافت و استفاده مجدد: یکی از مصالح قابل بازیافت است که در دنیای امروزی اهمیت زیستمحیطی دارد.

۳. نمونههای برجسته ساختمانهای فولادی

- برج ایفل (۱۸۸۹): یک شاهکار معماری در پاریس.

- برج کرایسلر نیویورک (۱۹۲۸): نمادی از معماری مدرن.

- برج سیرز شیکاگو (۱۹۷۳): یکی از بلندترین ساختمانهای جهان.

تحول فولاد در ساخت و ساز – از شیکاگو تا آسمانخراشهای مدرن

در سال ۱۸۷۹، سیدنی توماس روش حذف فسفر از آن را کشف کرد که به طور قابل توجهی هزینه تولید آن را کاهش داد. این اختراع، نقش بسزایی در محبوبیت آن در صنعت ساخت و ساز داشت و در سال ۱۸۸۰، در اروپا به مادهای محبوب برای ساختمانسازی تبدیل شد.

همچنین در سال ۱۸۷۱، پس از آتشسوزی بزرگ در شیکاگو که منجر به ویرانی هزاران خانه چوبی شد، استفاده از آن در ساختوساز گسترش یافت. این حادثه باعث شد که قوانین سختگیرانهتری برای پیشگیری از آتشسوزی وضع شود و از آن به عنوان مادهای ایمنتر برای ساختمانها استفاده گردد.

اولین سازههای فولادی در دنیا

استفاده از آن در ساختوساز به طور رسمی در سال ۱۷۷۹ آغاز شد، زمانی که اولین پل فولادی ساخته شد. این تحولی عظیم در مهندسی پل بود که جایگزین به جای آهن فرفوژه را آغاز کرد. پس از آن، پروژههای مهمی مانند پل معلق گلدن گیت، پل بروکلین و پل بندرگاه سیدنی به چشم میخورد که از فولاد به عنوان ماده اصلی ساخت استفاده کردند.

در سال ۱۸۸۶، اولین ساختمان با اسکلت فلزی توسط معماران روت و برنهام در شیکاگو طراحی و اجرا شد، که شروعی بود برای رونق ساختمانهایی از این نوع. پس از جنگ جهانی دوم، ساخت ساختمانهای فلزی در سراسر جهان رشد چشمگیری یافت و امروزه به یکی از اساسیترین مصالح در صنعت ساخت و ساز تبدیل شده است.

نمونههای ساختمانهای فولادی

- ساختمان بیمه در شیکاگو در سال ۱۸۸۵ساختمانی ۱۰ طبقه که به عنوان پدر آسمان خراش دنیا

- برج ایفل در سال ۱۸۸۹ در پاریس

- ساختمان رند مک نالی در شیکاگو در سال ۱۸۹۰اولین آسمان خراش با قالب فولادی برنهام روت

- ساختمان وول ورث در منهتن نیویورک در سال ۱۹۱۳

- ساختمان کرایسلر درسال ۱۹۲۸ در شهر نیویورک به عنوان بلندترین ساختمان آجری فولادی

- ساختمان سیگرام در سال ۱۹۵۸ در منهتن نیویورک

- مرکز خرید فیپس پلازا و مرکز کنگره جهانی در سال ۱۹۶۰ برج سیرز در سال ۱۹۷۳ در شهر شیکاگو

تاریخچه استفاده از فولاد در ایران

استفاده از فولاد در ایران بهعنوان یک صنعت استراتژیک و حیاتی از ابتدای قرن بیستم آغاز شد و به مرور زمان در پروژههای مهم زیرساختی و صنعتی کشور نقش برجستهای ایفا کرد. اولین بار در سال ۱۳۰۶، پروژه احداث راهآهن سراسری ایران شروع شد. این پروژه که یکی از بزرگترین و پرهزینهترین طرحهای ملی ایران در آن زمان بود، نیاز به مواد اولیه مستحکم و با دوام داشت. در این راستا، فولاد بهعنوان یک ماده اصلی برای ساخت ریلها، پلها و دیگر سازههای حملونقل راهآهن مورد استفاده قرار گرفت.

با اینکه پروژه احداث راهآهن از سال ۱۳۰۶ آغاز شد و تا سال ۱۳۲۸ ادامه داشت، به دلیل هزینههای بالای ساخت و تأمین مواد اولیه، این پروژه متوقف شد. اما پس از امضای قراردادی میان ایران و آلمان، مراحل ساخت راهآهن دوباره از سر گرفته شد. در آن زمان، این مصالح نقش حیاتی در پیشبرد پروژهها ایفا کرد و همین باعث شد که این ماده بهعنوان یک عنصر استراتژیک در زیرساختهای کشور شناخته شود.

در سال ۱۳۲۹، ایران اقدام به تأسیس اولین کارخانه فولادسازی خود در شهر کرج کرد. این کارخانه گام بزرگی در تولید داخلی کشور محسوب میشد و پایهگذار صنعت فولاد در ایران بود. با این حال، در پی شروع جنگ جهانی دوم، پروژههای فولادی ایران به دلیل مشکلات مالی و کمبود منابع متوقف شد و این روند تولید فولاد دوباره با مشکلاتی روبهرو گردید.

با گذشت زمان و بهویژه پس از پیروزی انقلاب اسلامی، توجه ویژهای به توسعه صنایع داخلی و بهویژه صنعت فولاد شد. در سال ۱۳۷۹، با تأسیس شرکت ملی فولاد ایران، این صنعت وارد مرحله جدیدی از رشد و پیشرفت شد. این شرکت با هدف تولید فولاد با کیفیت بالا و کاهش وابستگی به واردات، نقش کلیدی در تولید فولاد کشور ایفا کرد. صنعت فولاد ایران در این دوره نهتنها در تأمین نیازهای داخلی موفق عمل کرد، بلکه توانست در زمینه صادرات فولاد به بازارهای بینالمللی نیز جایگاه مناسبی پیدا کند.

تولید فولاد به صورت گسترده در دوران معاصر

در حال حاضر، ایران یکی از بزرگترین تولیدکنندگان فولاد در منطقه خاورمیانه است و شرکتهای فولادی مختلف در این کشور، از جمله شرکت فولاد مبارکه اصفهان، بزرگترین تولیدکننده فولاد در ایران، توانستهاند نقش مهمی در تولید و صادرات فولاد ایفا کنند. فولاد مبارکه اصفهان بهعنوان یک مرکز صنعتی بزرگ، قادر است انواع فولاد را تولید کرده و آن را به بازارهای جهانی عرضه کند. این شرکت با تولید سالانه چند میلیون تن فولاد، بهعنوان یکی از ارکان اصلی صنعت فولاد ایران شناخته میشود.

رشد صنعت فولاد ایران و تأسیس شرکتهای فولادی دیگر مانند ذوب آهن اصفهان، فولاد خوزستان و فولاد کاویان، بهطور چشمگیری نیازهای داخلی کشور در زمینه تولید فولاد را تأمین کرده است. علاوه بر این، ایران توانسته است در زمینه صادرات فولاد نیز موفقیتهای چشمگیری داشته باشد و از جمله صادرکنندگان بزرگ فولاد در جهان باشد.

اهمیت فولاد در توسعه اقتصادی ایران

فولاد بهعنوان یکی از ارکان اصلی صنایع سنگین در ایران، در توسعه زیرساختها، ساخت و ساز، خودروسازی، صنایع نفت و گاز، و بسیاری دیگر از صنایع کلیدی کشور اهمیت زیادی دارد. استفاده از فولاد در پروژههای عمرانی، ساخت ساختمانهای بلند، پلها، جادهها و حتی تأسیسات صنعتی، کمک زیادی به تسریع روند توسعه اقتصادی ایران کرده است. بهویژه در دهههای اخیر، رشد چشمگیر در تولید و مصرف فولاد در ایران، شاهدی بر این موضوع است که صنعت فولاد به یک عنصر حیاتی در بخشهای مختلف اقتصادی ایران تبدیل شده است.

چشمانداز آینده فولاد در ایران

با توجه به منابع غنی آهن و مواد اولیه در ایران و ظرفیت بالای صنعت فولاد، انتظار میرود که ایران در سالهای آینده بتواند جایگاه خود را در بازارهای جهانی تثبیت کند. پروژههای مختلف مانند پروژههای فولادسازی در مناطق جنوبی و سرمایهگذاریهای جدید در کارخانههای فولادی، ظرفیت تولید ایران را در آینده نزدیک به میزان قابل توجهی افزایش خواهد داد. همچنین، با توجه به روند پیشرفت تکنولوژی و تلاش برای تولید ان با کیفیت بالاتر، ایران قادر خواهد بود در بازارهای بینالمللی رقابت کند و سهم خود را در تجارت جهانی فولاد افزایش دهد.

فولاد در ساختمان با سازه فلزی

استفاده از آن در ساختمانهای فلزی بهعنوان یکی از روشهای پیشرفته و کارآمد در صنعت ساختوساز شناخته میشود. اجزای اصلی سازههای فولادی مانند تیرها، خرپاها، ستونها و سایر بخشها از مقاطع و صفحاتی با آن جنس ساخته میشوند. برای جلوگیری از خوردگی و زنگزدگی، از فرآیندهای محافظتی مانند پوششدهی با رنگها و استفاده از روشهای ضد زنگزدگی بهرهبرداری میشود.

انواع سازههای فولادی

سازههای فولادی به چند دسته مختلف تقسیم میشوند، که هر کدام کاربرد خاص خود را دارند. سازههای قاب صلب از جمله انواع رایج آن هستند که در آنها تیرها و ستونها بهصورت محکم به هم متصل میشوند. این سازهها میتوانند به شکلهای مختلفی طراحی شوند.

- قاب تک دهانه

- قاب دو دهانه

- قاب فولادی با قابهای مجاور

در اتصال بین تیرها و ستونها، از الگوی لولایی استفاده میشود که باعث افزایش ثبات و استحکام سازه در برابر نیروهای وارده میشود. این ویژگیها و قابلیتها، این سازهها را به گزینهای محبوب و کارآمد برای پروژههای مختلف تبدیل کرده است.

مزایای سازههای فولادی

استفاده از آن در ساختارهای فلزی مزایای زیادی دارد که میتوان به موارد زیر اشاره کرد.

- استحکام و مقاومت بالا: فولاد به دلیل ویژگیهای مکانیکی برجسته خود، قادر است بارهای سنگین را تحمل کند و در برابر نیروهای کششی و فشاری مقاومت بالایی از خود نشان دهد.

- طراحی ساده و اجرا سریع: فرآیند ساخت و نصب این سازهها سادهتر از سایر مصالح است و زمان ساخت پروژهها را کاهش میدهد.

- انعطافپذیری در طراحی: با توجه به خصوصیات آن، امکان طراحی سازههای مختلف و پیچیده وجود دارد.

- مقاومت در برابر زلزله: این سازهها به دلیل داشتن ویژگیهای دینامیکی مناسب، در برابر حرکات ناشی از زلزله مقاومتر از دیگر سازهها هستند.

- مقاومت در برابر شرایط محیطی:در برابر شرایط جوی و محیطی، مانند باران و رطوبت، بهخوبی مقاومت خوبی دارد، که باعث افزایش طول عمر سازهها میشود.

مزایای دیگر استفاده از فولاد در ساخت و ساز چیست؟

- قابلیت بازیافت: بهطور کامل قابل بازیافت است، که باعث کاهش اثرات زیستمحیطی میشود.

- تطبیقپذیری: میتواند به اشکال مختلف تبدیل شود و با نیازهای مختلف پروژهها سازگار باشد.

- یکپارچگی: بهطور طبیعی مقاومت بالایی در برابر تغییرات حرارتی و تنشهای محیطی دارد و به ساختار کلی سازه یکپارچگی میبخشد.

- مقرون به صرفه بودن: با وجود هزینههای اولیه، به دلیل عمر طولانی، هزینههای نگهداری پایین و سرعت اجرای بالا، استفاده از آن در بلندمدت بهصرفه خواهد بود.

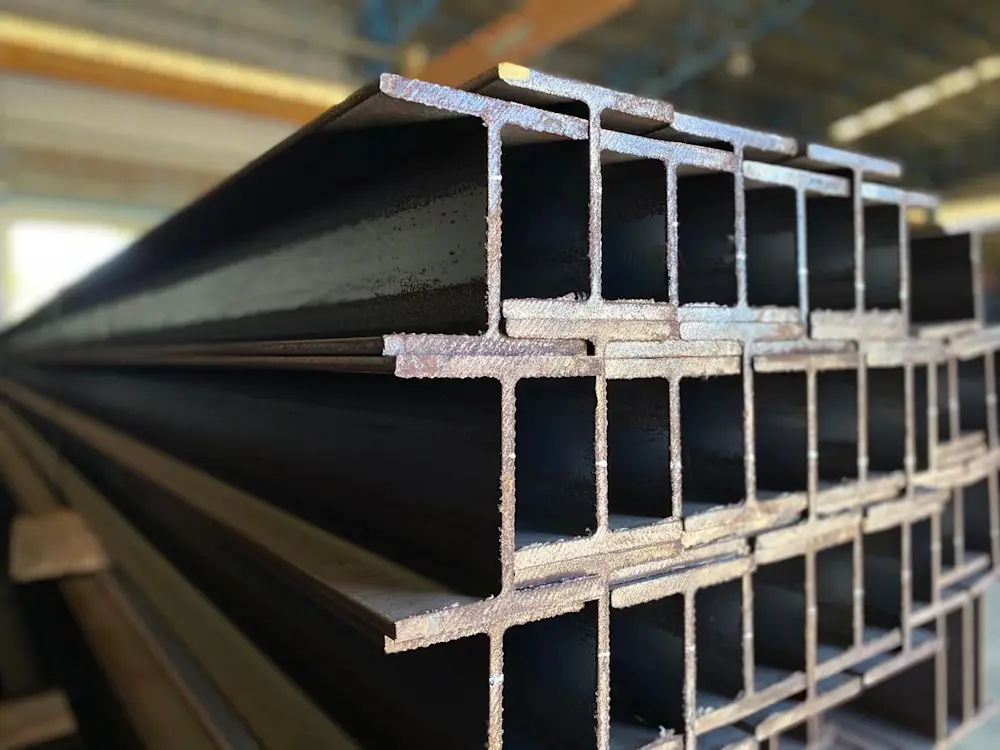

تیرآهن چیست؟

تیرآهن یکی از مهمترین و پرکاربردترین پروفیلهای فولادی است که در صنعت ساختوساز بهویژه در ساخت سازههای فلزی استفاده میشود. این پروفیل به دلیل ترکیب ویژگیهای استحکام بالا، وزن سبک، و قابلیت ساخت در ابعاد مختلف، در پروژههای ساختمانی و عمرانی از جمله پلها، سولهها و ساختمانهای بلندمرتبه کاربرد گستردهای دارد. تیرآهنها بهطور کلی از دو بخش اصلی به نامهای بال و جان تشکیل شدهاند که به دلیل طراحی خاص، مقاومت بالایی در برابر بارهای مختلف از جمله کشش و فشار دارند.

ویژگیهای پروفیل تیرآهن (IPE)

تیرآهنها بهویژه تیرآهن IPE، به دلیل ویژگیهای خاص خود در پروژههای ساختمانی بسیار پرکاربرد هستند. از جمله ویژگیهای این پروفیل میتوان به موارد زیر اشاره کرد:

- استحکام و دوام بالا: تیرآهنها به دلیل ساختار فولادی خود، توانایی تحمل بارهای سنگین را دارند و در برابر نیروهای فشاری و کششی مقاومت بالایی از خود نشان میدهند.

- ساختار سبک: با وجود استحکام بالا، تیرآهنها از وزن نسبتا سبکی برخوردارند که موجب کاهش بار مرده سازه و افزایش کارایی در ساخت میشود.

- مقاوم در برابر خوردگی: بهویژه با استفاده از پوششهای ضد زنگ، تیرآهنها مقاومت بالایی در برابر عوامل محیطی دارند.

- قابلیت ساخت با ابعاد و اندازههای مختلف: تیرآهنها در ابعاد و استانداردهای مختلفی تولید میشوند که میتوانند با طراحیهای مختلف سازهای سازگار شوند.

- بهرهوری اقتصادی: به دلیل طول عمر بالا و هزینههای نگهداری پایین، استفاده از تیرآهنها در مقایسه با سایر مصالح ساختوساز از نظر اقتصادی مقرون بهصرفه است.

- ظاهر زیباییشناسی و ایجاد خطوط بصری زیبا: تیرآهنها بهطور خاص در نمای ساختمانها و پروژههای معماری مدرن مورد استفاده قرار میگیرند.

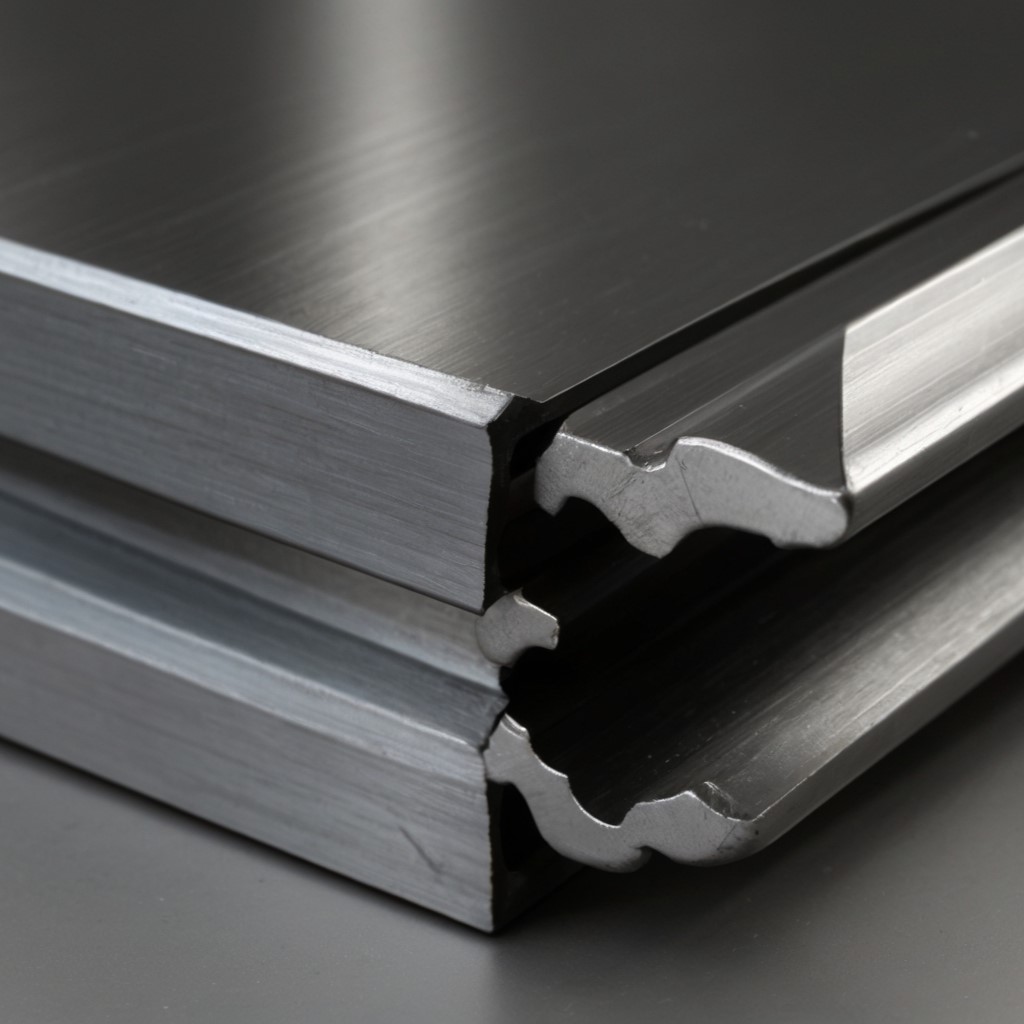

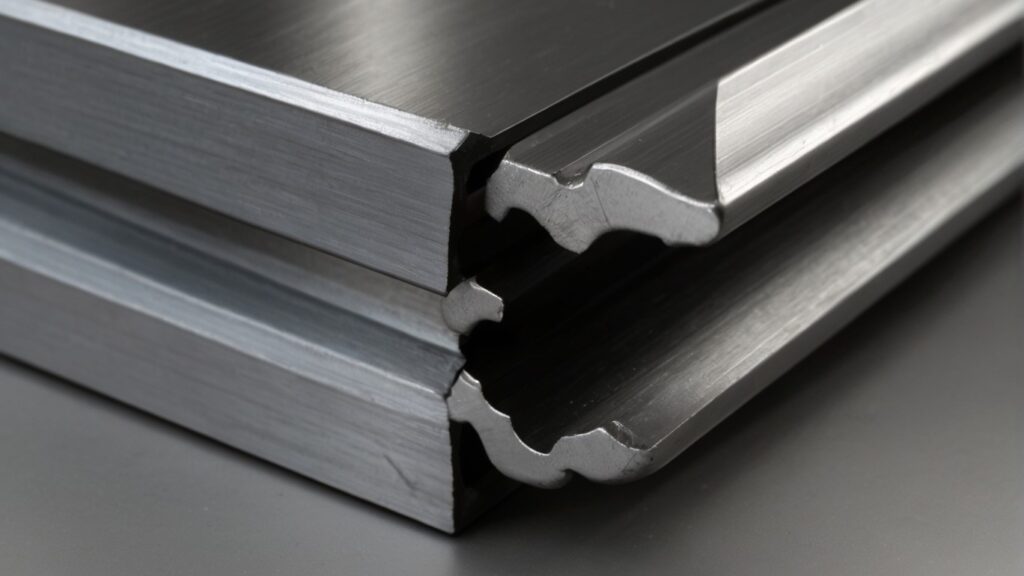

انواع تیرآهن از لحاظ ظاهری

تیرآهنها بر اساس شکل و نوع طراحی در انواع مختلف تولید میشوند. مهمترین انواع تیرآهن به صورت زیر است.

- تیرآهن IPE: این نوع تیرآهن بالهای نیمهپهن دارد و به دلیل تطبیقپذیری بالا در طراحیهای مختلف، پرکاربردترین نوع تیرآهن در بازار ایران است.

- تیرآهن IPB (یا تیرآهن بال پهن): این تیرآهن به دلیل شباهت به حرف H در زبان انگلیسی به این نام شناخته میشود. ساختار آن به گونهای است که بال و جان آن اندازههای مساوی دارند. این نوع تیرآهن در پروژههای سنگین و پروژههای عمرانی بزرگ مانند ساخت اسکلهها، ستونها، و بالکنها بهکار میرود.

- تیرآهن INP: این تیرآهن بهخاطر تفاوت در ضخامت جان که به بال نزدیکتر میشود، با تیرآهن IPE متفاوت است و برای استفاده در پروژههایی که نیاز به مقاومت بیشتر دارند، مناسب است.

- تیرآهن CPE (تیرآهن لانه زنبوری): این تیرآهن بهمنظور افزایش مقاومت در برابر خمیدگی و لنگر خمشی با برشهای خاصی که در آن ایجاد میشود، از جمله تیرآهنهای بسیار مقاوم محسوب میشود.

استانداردهای تیرآهن

برای تولید تیرآهنها، استانداردهایی وجود دارد که به رعایت کیفیت، ابعاد، و خواص شیمیایی این پروفیلها کمک میکند. این استانداردها باعث میشوند تیرآهنهایی که تولید میشوند، دوام و سازگاری بالایی داشته باشند. مهمترین استانداردهای تیرآهن به صورت زیر است.

- ASTM A6/A6M: استانداردی از آمریکا که مشخصات ابعادی، اندازهها و خواص شیمیایی تیرآهنها را تعیین میکند.

- EN 10025-2: استاندارد اروپایی برای تولید فولادهای ساختاری که تیرآهنها را تحت پوشش قرار میدهد.

- ISO 657-11: استاندارد جهانی که برای تولید تیرآهنها استفاده میشود.

- JIS G 3192: استاندارد ژاپنی برای تولید تیرآهنهای ساختمانی.

کاربردهای تیرآهن در ساختمان

تیرآهنها در بخشهای مختلف ساختمانها و سازهها بهکار میروند. مهمترین کاربردهای تیرآهن در ساختمان عبارتند از:

- شاهتیر: یکی از مهمترین کاربردهای تیرآهن، استفاده در شاهتیر است. شاهتیرها در سازههای فلزی نقش کلیدی در تحمل بارهای سنگین و مقاومسازی سازه در برابر زلزله دارند.

- کفی ستون و ستونها: تیرآهنها بهویژه در نوع بال پهن برای ساخت ستونها و انتقال بارها در ساختمانها بهکار میروند.

- خرپاها و تیرهای کرومیت: تیرآهنها در ساخت خرپاهای فلزی، تیرهای کرومیت و کلافهای میانی و فرعی مورد استفاده قرار میگیرند.

- پلها و سولهها: تیرآهنها در ساخت پلها، سولهها و ساختمانهای صنعتی نیز کاربرد دارند.

سایزهای مختلف تیرآهن و کاربرد آنها

تیرآهنها بهطور معمول در سایزهای ۱۲، ۱۴، ۱۶، ۱۸ و ۲۰ متر تولید میشوند و هرکدام کاربرد خاص خود را دارند:

- تیرآهن ۱۲: بیشتر در ساخت سازههای کوچک مانند درب و پنجره استفاده میشود.

- تیرآهن ۱۸ و ۲۰: این سایزها برای پروژههای بزرگتری مانند ساخت پلها، سازههای اصلی ساختمانها، و سولهها مناسب هستند.

معایب استفاده از تیرآهن

با وجود مزایای بسیاری که تیرآهنها دارند، برخی معایب نیز وجود دارد که باید در نظر گرفته شوند.

- حساسیت به گرما: تیرآهنها به دماهای بالا حساس هستند و ممکن است در برابر حرارت زیاد دچار تغییر شکل شوند.

- زنگزدگی: در شرایط مرطوب، تیرآهنها ممکن است دچار خوردگی و زنگزدگی شوند، اما با پوششدهی مناسب میتوان این مشکل را برطرف کرد.

- انتقال صدا و ارتعاشات: تیرآهنها بهعنوان یک فلز سخت، ممکن است صدا و ارتعاشات را منتقل کنند که در برخی شرایط میتواند مشکلساز باشد.

- رسانایی الکتریکی: تیرآهنها دارای رسانایی الکتریکی هستند که در برخی کاربردها ممکن است ایجاد مشکل کند.